絞り加工技術とは

絞り加工アニメーション

絞り加工とは、金属の板に圧力を加えて引き伸ばすことで容器状の金属製品を作ることができるプレス加工技術です。

素材に対して一定方向から圧力を加えて成形することで、溶接や切削加工をせずに継ぎ目のない円筒や角筒、円錐形状などの金属製品を製作できるという特徴から、納期や価格などにおいて多くのメリットがあるため、絞り加工品は多岐に渡る産業で使用されています。

絞り加工に使用される金型は、「パンチ」「ダイ」「ブランクホルダ」の3大要素で構成されています。まず、ダイと呼ばれる箇所に鉄やステンレス、銅などの金属板をセットし、ブランクホルダで押さえつけます。その後パンチで圧力を加え、材料を絞り込みます。パンチで圧力を加えた際に材料に歪みが生じて、フランジ及びダイの入口部にシワが生じますが、ブランクホルダで材料を押さえつけることにより変形を抑えます。

しかし、しわを押さえる力が強すぎると円周方向に縮むことができず、また容器状の部分に材料が流れ込むこともできずに千切れてしまい、製品に割れが発生します。絞り加工が抜き加工や曲げ加工より難しく、豊富なノウハウが必要とされるのは、しわを発生させずに割れも発生させない最適条件を製品形状や材質・材厚に合わせて設定することが容易ではないからです。

絞り形状は「浅絞り」と「深絞り」の2つに大きく分けられ、「浅絞り」は絞り深さが直径よりも小さい形状のことを指し、反対に「深絞り」は絞り深さが直径より大きい形状のことを言い表します。深絞りの製品は1回の絞り加工では成形できないため、絞り加工を複数回繰り返して成形しますが、平らな板から最初に絞る加工のことを「初回絞り」、2回目以降は「再絞り」と呼びます。

この時、初回絞りではしわ押さえの設定が重要となり、再絞りでは前工程の加工状態に対して直径と高さのバランスがとれた適切な絞り率を設定することが重要な要素となります。絞り率は後工程の製品の直径を前工程の製品の直径で割った値で、初回絞りでは50%程度が適当となり、ブランク直径に対して約半分の直径まで絞ることができますが、

工程が進む度に加工が難しくなるため、再絞りでは絞り率を大きくする必要があります。この絞り率が小さすぎると製品に割れ等のダメージが発生し、大きすぎると金型の工程が増えてしまいます。

絞り加工品の側面部の板厚を減少させて底部より薄くする、円筒度や真円度を向上させる、表面の仕上がりを良くすることなどの必要がある場合には、しごき加工を行います。

この加工法は、一度絞った製品を側壁の厚さよりクリアランスの小さい型の中へ強制的に通過させることで行われ、軽度のしごきであれば通常の絞り加工において型のクリアランスを小さくすることにより、絞りと同時に行うことができます。

絞り加工はプレス加工の中でも特に難しいとされている加工方法であることから、金型製作及び量産において高度な専門知識と絞りに適した高精度な工作機械やプレス設備が必要となります。その難易度から依頼を受け付けていないプレス加工メーカーもありますので、絞り加工を依頼するのであれば豊富な実績のあるメーカーを探し出すことが重要です。

長野サンコーの絞り加工技術

高精度&高品質

弊社では、海外調達が困難な高精度部品の量産を数多く手掛けてきました。また、自動車重要保安部品の生産にも携わるなど、高い品質要求にも対応してきた多くの実績がございます。これらの経験を活かし、高精度&高品質が要求されるプレス絞り部品の加工をお手伝いさせていただいております。

他社では対応が難しいと断られた形状のご相談、板金や鍛造、切削加工など他の工法からの転換によるコスト削減のご相談など、まずはお気軽にお問い合わせください。

難形状部品の絞り加工はお任せください

難易度が高い複雑な形状の加工でも、豊富な金型の設計ノウハウをもとに新たな知恵を絞って形にするのが弊社の得意とするところです。過去に以下のような難形状部品の加工に成功した実績がございます。

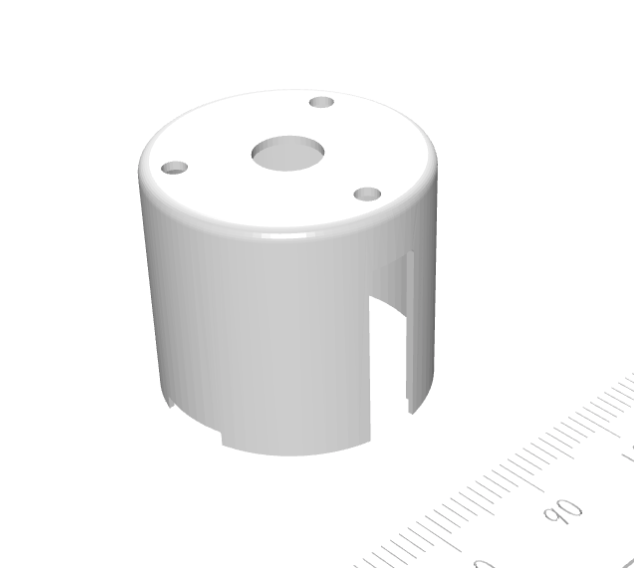

小径ヨークの絞り加工

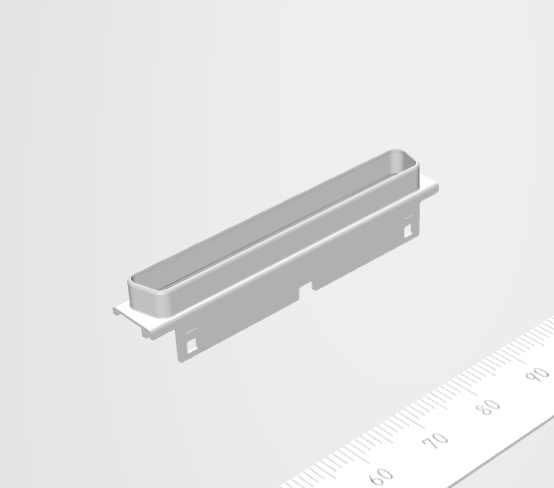

展開不可能な極歯の成形に加え、絞り側面の切り欠き部を特殊なサイドカット技術を用いて加工。量産実績において最小径φ3.3を実現しております。

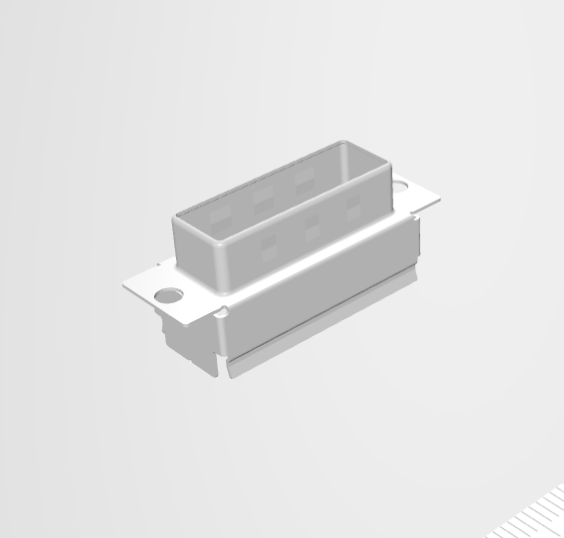

高張力鋼板の絞り加工

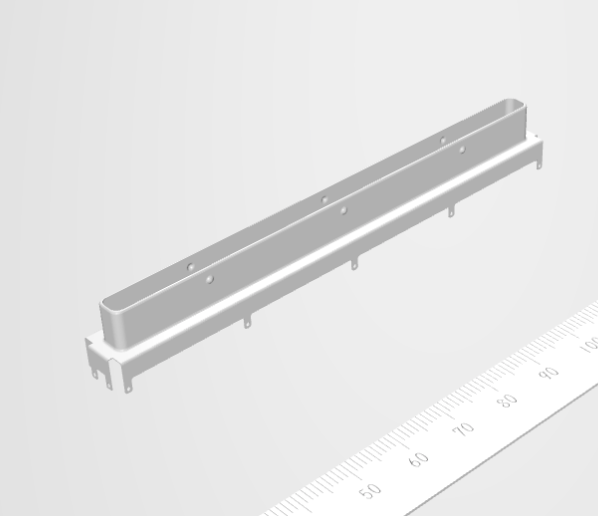

材料は板厚1.6mmのハイテン材で絞り部分の板厚減少や絞りRのダレを抑制した上にメタルフローも保持、絞り側面には複数の穴をあけるなど高い技術力を要求される製品でしたが量産化に成功しました。

難成形素材の絞り加工もお任せください

プレス加工が難しい素材の絞り加工にもチャレンジし、対応可能範囲を拡大。

高張力鋼板や非鉄金属、マグネシウム合金まで様々な新素材に対する工法開発のため、日々弛まぬ努力を続けております。

マグネシウム合金板の絞り加工

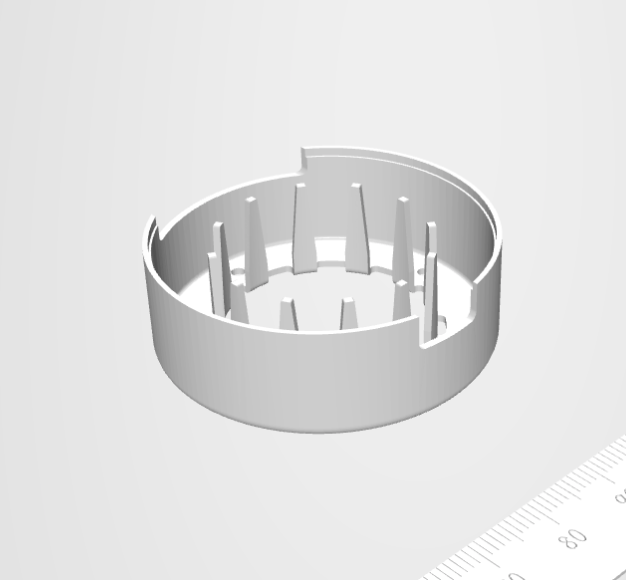

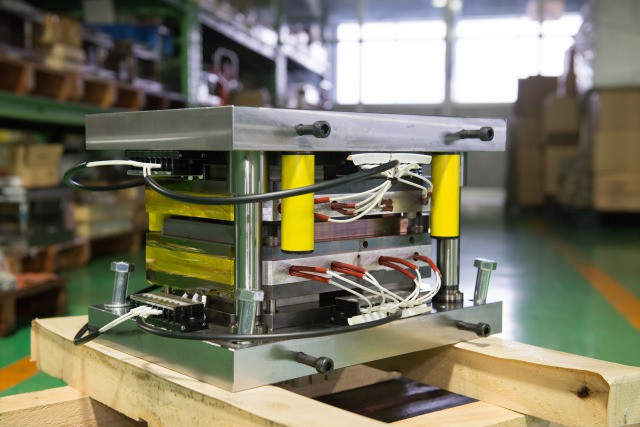

絞り金型製造技術と装置開発技術の融合により、温間成形絞り金型を内製。難成形素材であるマグネシウム合金板の絞り加工に成功しました。

試作から量産まで対応が可能ですので、マグネシウム合金の特性による部品軽量化等の課題解決にご活用いただけます。

絞り技術の加工事例

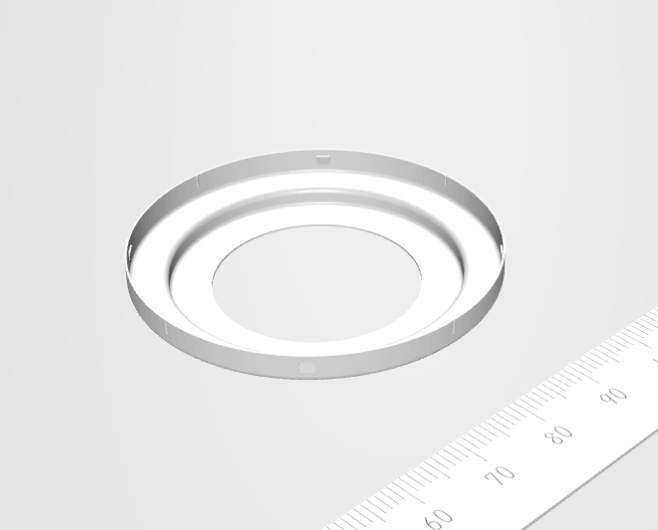

サイドカットがある円筒形状の絞り加工

まずはお気軽にお問い合わせください!